污水池防腐施工的核心是解决 “介质复杂腐蚀 + 基底渗漏 + 长期浸泡” 三大问题,针对生活污水、工业废水(化工 / 电镀 / 印染)、废液储存池等不同场景,采用 “基底强化 + 复合防腐层” 方案,主流工艺为玻璃钢(FRP)衬里和玻璃鳞片胶泥涂层(根据腐蚀强度选型),以下是符合《工业建筑防腐蚀设计标准》(GB 50046-2018)的全流程施工方案:

先明确污水特性,避免材料错配:

- 树脂:生活污水选不饱和聚酯树脂(成本低),工业废水选耐氯型乙烯基酯树脂(耐酸耐 Cl⁻),强腐蚀选氟碳改性乙烯基酯树脂;

- 增强材料:无碱玻璃纤维表面毡(树脂含量≥75%,内衬层用)、短切毡(≥70%,增强致密性)、方格布(35-50%,结构层用);

- 鳞片胶泥:鳞片含量 30-40%(片径 40-80μm),耐酸(10% H₂SO₄,80℃,500h 无异常)。

- 环境要求:温度 10-35℃,湿度≤85%,基底含水率≤6%(混凝土基底用 “塑料薄膜覆盖 24h 无结露” 检验);雨天、大风天禁止施工;

- 设备工具:

- 基底处理:角磨机(配金刚石磨片)、高压清洗机、喷砂机组(钢基底用)、环氧砂浆搅拌机;

- 涂覆工具:不锈钢抹子(鳞片胶泥用)、刮板(玻璃钢手糊用)、电动搅拌器(胶泥调配);

- 检测工具:涂层测厚仪、巴氏硬度计、拉开法附着力检测仪、5-10 倍放大镜(查针孔);

- 安全防护:搭设作业平台(承重≥2.5kN/㎡)、双层防护网,池内强制通风(风速≥0.3m/s),配备防爆灯具和防毒面具。

污水池基底以混凝土为主(少数钢基底),基底缺陷会直接导致防腐层空鼓、剥离,需严格处理:

- 基础要求:混凝土强度≥C30,表面平整(平整度误差≤5mm/2m),无疏松、起砂、裂缝;

- 具体步骤:

- 打磨:角磨机全面打磨,去除浮浆、油污、青苔,露出坚实骨料,粗糙度 Ra 30-50μm;

- 裂缝修补:宽度<0.3mm 裂缝用环氧封闭漆涂刷;宽度>0.3mm 裂缝,开槽(V 型槽,深度≥裂缝宽度)→ 清理粉尘→ 填充环氧砂浆→ 打磨平整;

- 阴阳角处理:所有直角(池壁与池底、池壁与池壁)打磨成R≥50mm 圆角(避免应力集中导致防腐层开裂);

- 封闭处理:涂刷环氧渗透底涂,渗透深度≥2mm,固化 6-8h(触干不粘手),封闭孔隙防渗水。

- 除锈:喷砂除锈至 Sa2.5 级(表面无锈蚀、氧化皮),粗糙度 Ra 40-70μm;

- 清理:喷砂后 4 小时内用无油无水压缩空气吹扫粉尘,涂刷环氧底漆(厚度 30-50μm),固化后再施工防腐层(防止钢基返锈)。

根据工艺类型选择施工流程,核心原则是 “分层涂覆、无气泡、无针孔”:

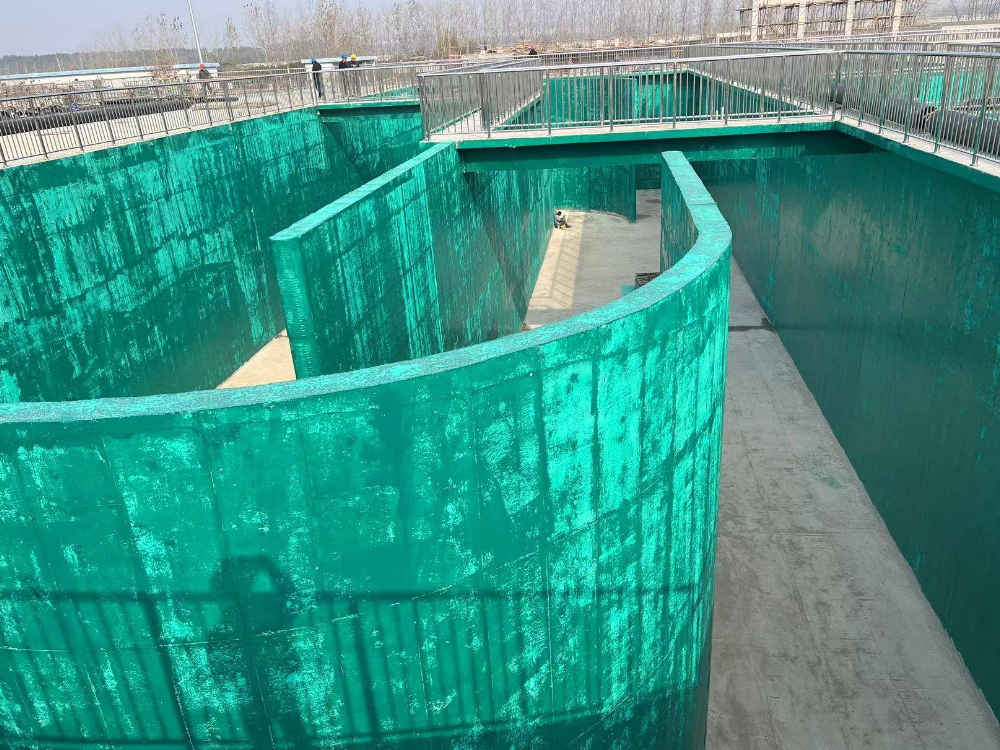

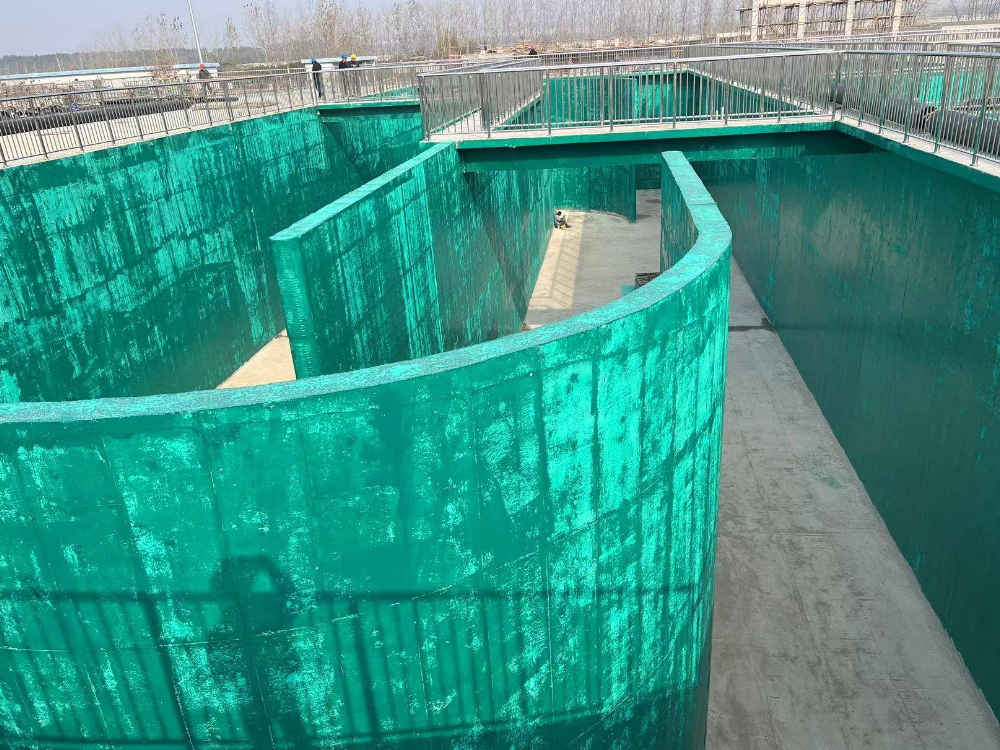

采用 “手糊成型”,整体无缝,抗渗性强:

- 底涂施工:基底处理合格后,涂刷与树脂配套的底涂(环氧底涂 / 聚酯底涂),厚度 30-50μm,固化 4-6h;

- 内衬层施工(直接接触污水):

- 第一层:铺覆 100g/㎡表面毡,蘸取树脂均匀涂抹,用刮板压实排出气泡,树脂含量≥75%,厚度 0.8-1.0mm;

- 第二层:表面毡固化后,铺覆 200g/㎡短切毡,重复 “涂树脂→排气泡”,树脂含量≥70%,厚度 1.2-1.5mm;

- 结构层施工(增强强度):

- 内衬层固化 24h 后,铺覆 400g/㎡方格布,按 “布 + 树脂” 交替施工,每层厚度 2-3mm,总厚度根据池深调整(如深度 3m 池,结构层 3-5mm);

- 面涂施工:结构层固化 72h 后,涂刷胶衣树脂(厚度 0.3-0.5mm),打磨光滑(Ra≤5μm),便于清理。

“迷宫式” 抗渗结构,耐酸耐磨损:

- 底涂施工:涂刷环氧 / 乙烯基酯底涂,厚度 30-50μm,固化 4-6h;

- 胶泥调配:按树脂:固化剂:促进剂 = 100:2-3:0.5-1(重量比),加入 30-40% 玻璃鳞片,电动搅拌 5min(无结块),30 分钟内用完;

- 主层施工(分两层交叉涂抹):

- 第一层:厚度 1.5-2.0mm,竖向涂抹,用抹子压实,确保鳞片均匀分布;

- 第二层:第一层固化 24h 后(巴氏硬度≥25HBa),横向涂抹,厚度 1.0-1.5mm,总厚度 2.5-3.5mm;

- 面涂施工:主层固化 72h 后,涂刷耐磨型面涂(厚度 0.3-0.5mm),提升抗冲刷性。

- 自然固化:常温(20-25℃)下养护 7 天,固化度≥90%(巴氏硬度≥35HBa);

- 低温养护:10-20℃时,养护时间延长至 10-14 天;禁止养护期间进水或接触油污。

- 针孔:用 5-10 倍放大镜检查,发现针孔(≤1mm),用同类型树脂点补压实;

- 空鼓:敲击检测(空鼓区域声音发空),铲除破损区域(扩大至完好涂层 50mm)→ 打磨→ 补底涂→ 补防腐层→ 补面涂;

- 流挂 / 毛刺:固化后用角磨机打磨平整,确保表面光滑。

需通过 “外观 + 性能 + 抗渗” 三重验收,确保达标:

- 高空作业:施工人员持证上岗,佩戴全身式安全带(双钩挂点),作业平台定期检查;

- 防火防爆:施工现场严禁明火,树脂、固化剂等易燃材料单独存放(远离火源≥10m),配备干粉灭火器;

- 防毒防护:池内施工人员佩戴防毒面具(过滤苯乙烯等挥发气体),每 2 小时轮换作业,避免中毒。

- 材料环保:选用低 VOC 树脂(VOC 含量≤50g/L),符合 GB 18583-2008 标准;

- 废料处理:废树脂、废玻璃纤维、打磨粉尘分类收集,交由专业机构处理,禁止随意丢弃;

- 废水控制:施工废水(清洗工具)集中收集,加碱中和至 pH 6-9 后排放。

- 定期检查:每 3-6 个月检查一次液位线、池底、穿墙管,发现小破损(≤5mm)及时用同类型材料修补;

- 清理维护:每 6-12 个月清理池内沉淀(用高压水冲洗,压力≤0.5MPa,避免划伤涂层);

- 介质控制:禁止储存非设计污水(如生活污水池禁止倒入浓酸 / 碱),定期检测污水 pH 值(避免极端腐蚀);

- 寿命延长:室外污水池每 5-8 年补涂一次耐紫外线面漆;室内池每 8-10 年全面检测,必要时局部翻新。